Signalkonditionierung in der elektrischen Automatisierung: Schlüsselrollen

Einführung

In der Industrie sind präzise Messungen und die Steuerung von Sensoren und Instrumenten unerlässlich. In den ersten 100 Wörtern dieses Artikels werden folgende Themen behandelt SignalaufbereitungDabei wird untersucht, wie es rohe Eingaben in saubere Signale für Steuerungen und Datenerfassungssysteme umwandelt.

Signalaufbereitung spielt eine entscheidende Rolle bei der Umwandlung, Filterung und Kalibrierung von physikalischen Signalen, um eine genaue Interpretation, Schutz und Kompatibilität zu gewährleisten. Für Ingenieure und Automatisierungsexperten ist das Verständnis dieser Prinzipien entscheidend für die Zuverlässigkeit und Effizienz von Systemen.

1. Verständnis der Grundlagen der Signalkonditionierung

1.1 Was ist Signalkonditionierung?

Bei der Signalaufbereitung wird das Rohsignal eines Sensors in ein brauchbares Format umgewandelt, indem die Stärke, Genauigkeit oder Kompatibilität mit nachgeschalteten Geräten verbessert wird. Dazu gehören häufig Verstärkung, Filterung, Isolierung, Linearisierung und Digitalisierung.

1.2 Warum es in der elektrischen Prozesssteuerung wichtig ist

- Genauigkeit und Präzision: Selbst geringfügiges Rauschen oder Driften kann zu Kontrollfehlern führen.

- Rauschunterdrückung: Filterung und Erdung reduzieren elektrische Störungen.

- Signal-Kompatibilität: Anpassung der Pegel (z. B. Umwandlung der Thermoelementspannung in 4-20 mA).

- Sicherheit und Isolierung: Schützt empfindliche Steuerkreise vor Überspannungen und Erdschleifen.

2. Kernfunktionen der Signalkonditionierung

2.1 Verstärkung

Verstärker verstärken Mikro- bis Millivolt-Signale (z. B. von Thermoelementen oder RTDs) auf nachweisbare Bereiche. Eine angemessene Verstärkung erhöht das Signal-Rausch-Verhältnis, ohne dass es zu Verzerrungen kommt.

2.2 Filtern

Filter entfernen unerwünschte Komponenten - Niederfrequenzdrift, Hochfrequenzrauschen oder elektromagnetische Störungen (EMI). Zwei Haupttypen:

- Tiefpassfilter hochfrequenten Lärm zu dämpfen.

- Hochpassfilter Beseitigung der Basislinienabweichung.

Fortgeschrittene Filter (wie Butterworth oder Tschebyscheff) bieten einen schärferen Roll-Off und minimale Phasenverzerrung.

2.3 Isolierung

Die galvanische Trennung schützt die Steuerungen vor hohen Spannungen und verhindert Erdschleifen. Sie sorgt dafür, dass sich Fehler oder Überspannungen in Feldgeräten nicht auf kritische Logik- oder Sicherheitssysteme ausbreiten können.

2.4 Linearisierung und Kalibrierung

Viele Sensoren (z. B. Thermistoren) sind nichtlinear. Signalkonditionierer implementieren Nachschlagetabellen oder polynomische Umwandlungsalgorithmen, um die Ausgänge zu linearisieren. Kalibrierungsroutinen passen Offsets und Verstärkungen an, um Standards zu entsprechen.

2.5 Signalumwandlung und -digitalisierung

Analoge Signale (z. B. 0-10 V, 4-20 mA) werden über ADCs in ein digitales Format umgewandelt oder drahtlos übertragen. Die digitale Ausgabe vereinfacht die Integration mit SPS, DCS, SCADA und IIoT-Plattformen.

3. Die wichtigsten Arten von Signaltrennern

3.1 Analoge Aufbereiter

Analoge Aufbereiter führen nur eine begrenzte digitale Verarbeitung durch, bieten aber mehr:

- Geringe Latenzzeit

- Einfacheres Design

- Hohe Zuverlässigkeit für stetige Signale

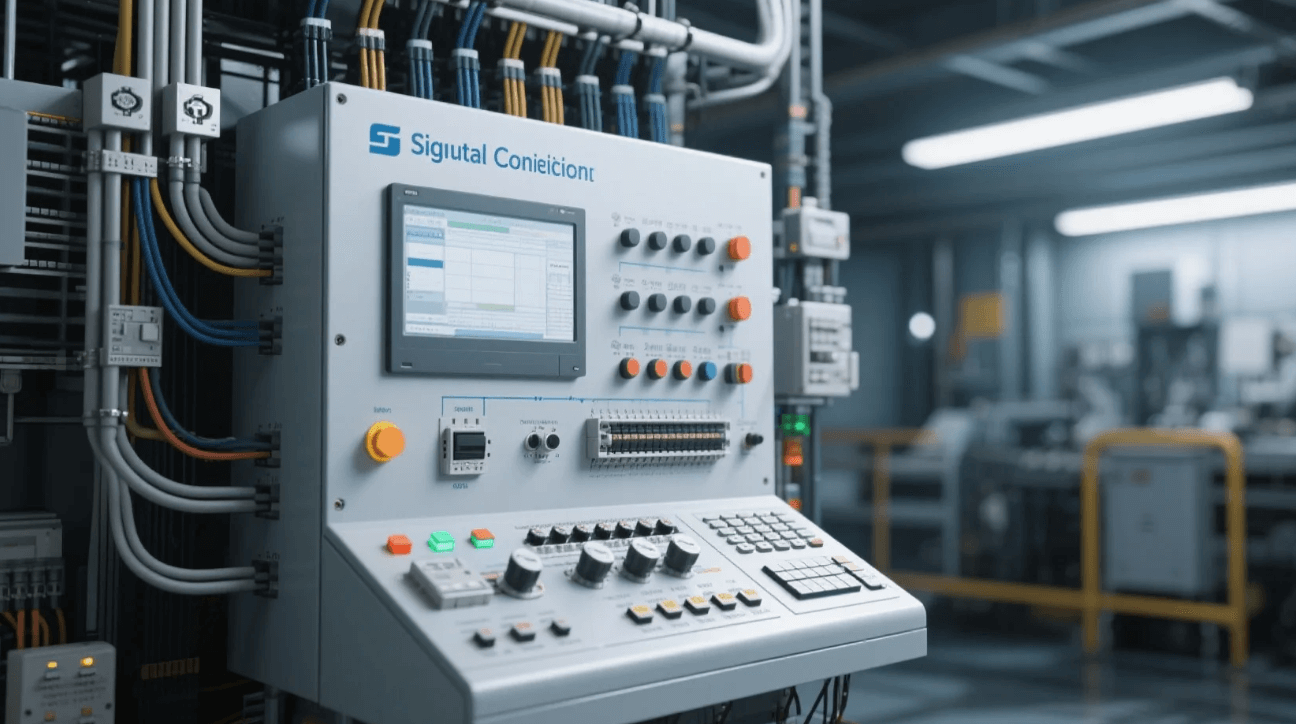

3.2 Digitale Aufbereiter

Diese Geräte enthalten Mikrocontroller oder DSPs zur Bereitstellung von Daten:

- Komplexere Filterung (adaptiv, variabel)

- Eingebettete Linearisierung

- Selbstdiagnose und Kommunikation (z. B. HART, Modbus, Profibus)

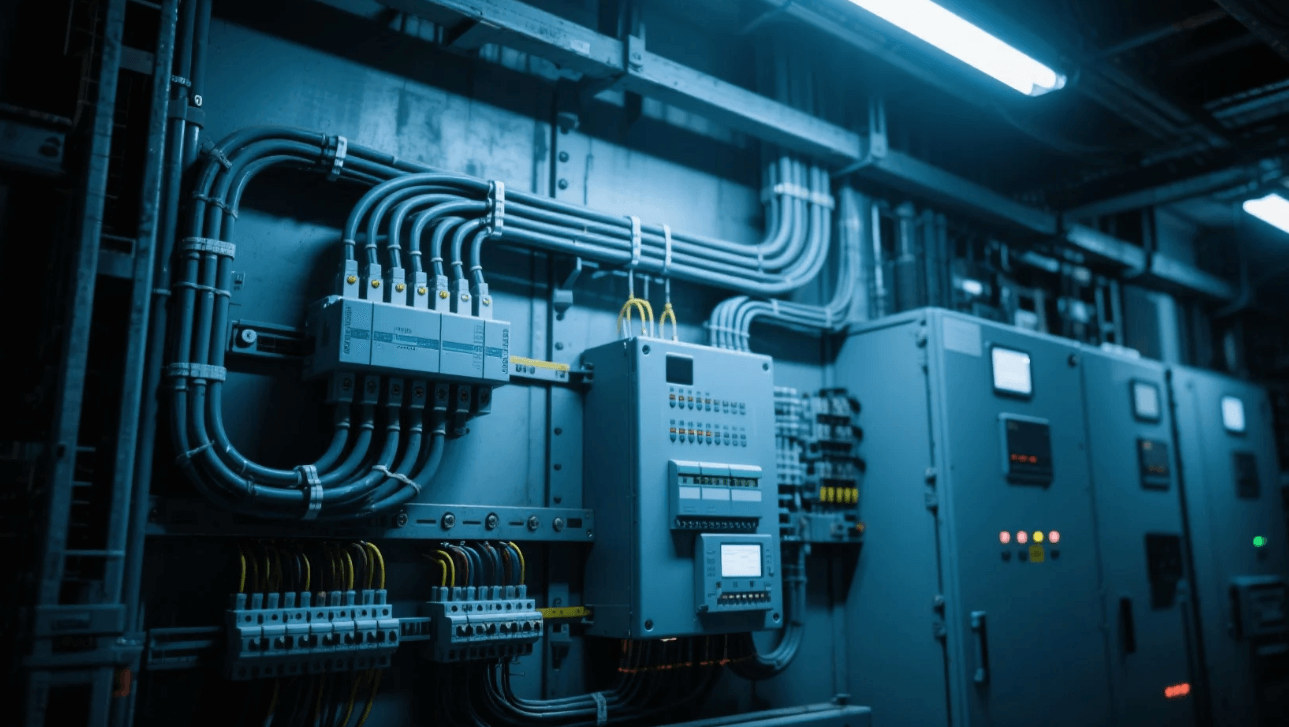

3.3 Modulare Geräte vs. DIN-Schienen-Geräte

- Modulare Einheiten in PLC-Racks zu integrieren, was den Verdrahtungsaufwand minimiert.

- Eigenständige DIN-Schienen-Klimageräte bieten Flexibilität bei der Nachrüstung und bei paneelbasierten Systemen.

Die Wahl des richtigen Formats beeinflusst die Skalierbarkeit, den Platzbedarf und die Wartung.

4. Anwendungsbeispiele in der elektrischen Automatisierung

4.1 Temperaturüberwachung mit Thermoelementen

Bei der chemischen Verarbeitung sind die Ausgänge von Thermoelementen schwach und nichtlinear. Signalaufbereitung wandelt diese Mikrovolt-Signale mit Hilfe von Verstärkung, Linearisierung und Kaltstellenkompensation in genaue 4-20-mA-Schleifen um.

4.2 Druckmessung mit Dehnungsmessstreifen

Dehnungsmessstreifen in Druckaufnehmern erzeugen subtile Spannungsänderungen. Signalkonditionierer mit Wheatstone-Brückenerregung, Differenzverstärkung und Rauschfilterung liefern präzise Druckmesswerte an Steuergeräte.

4.3 Motorsteuerung und Antriebsrückführung

Drehgeber und Tachometer erzeugen gepulste Signale. Konditionierungsmodule wandeln diese in saubere Quadraturausgänge um und bieten Isolierung zum Schutz von Umrichtern und SPS-Eingängen.

4.4 Durchfluss- und Füllstandstransmitter

Durchflussmesser, die magnetische oder Ultraschallverfahren verwenden, liefern 0-10 V oder 4-20 mA Signale. Signalaufbereitung stellt sicher, dass diese Signale linear, skaliert und frei von Störungen sind, bevor sie in SCADA-Systeme eingespeist werden.

5. Unterscheidungsmerkmale einer qualitativ hochwertigen Signalkonditionierung

5.1 Hohe Auflösung und geringe Drift

Premium-Geräte bieten eine minimale Offset-Drift bei Temperaturänderungen - wichtig für langfristige Präzisionsmessungen.

5.2 Galvanische Isolierung und Sicherheitsklassen

Achten Sie auf CE-, UL- oder IEC-Zertifizierungen, die die Einhaltung industrieller Sicherheitsstandards gewährleisten (z. B. 1500 V Isolierung, EN 61010).

5.3 Mehrkanalige Synchronisierung

Synchronisierte Konditionierer nehmen mehrere Kanäle gleichzeitig ab, was für die Erfassung dynamischer Systemreaktionen unerlässlich ist.

5.4 Konfigurierbarkeit und Diagnostik

Digitale Geräte ermöglichen eine Fernkonfiguration, Firmware-Updates und Selbstdiagnosewarnungen, wodurch Ausfallzeiten und die Komplexität der Fehlersuche reduziert werden.

5.5 EMI/ESD-Störfestigkeit

Robuste Filterung und Abschirmung gegen EMI und elektrostatische Entladung gewährleisten die Signalintegrität in lauten Industrieumgebungen.

6. Bewährte Praktiken bei der Festlegung von Konditionierern

6.1 Sensorabgleich

Wählen Sie Konditionierer, die mit den Sensortypen (RTD, Thermoelement, Dehnungsmessstreifen) kompatibel sind. Unstimmigkeiten führen zu Kalibrierungsfehlern oder falschen Messwerten.

6.2 Probenahmestrategie

Für sich langsam ändernde Parameter (z. B. Temperatur) können Tiefpassfilter ausreichen. Schnelle Signale (z. B. Vibrationen) erfordern hohe Abtastraten mit Anti-Alias-Filtern.

6.3 Verkabelung und Erdung

Abgeschirmte Twisted-Pair-Kabel und eine ordnungsgemäße Erdung sorgen für eine hohe Signaltreue, insbesondere bei schwachen Signalen.

6.4 Umwelt und Sicherheit

Wählen Sie Geräte, die für Umgebungstemperatur, Luftfeuchtigkeit und Vibrationen geeignet sind und eine Isolierung in explosiven oder gefährlichen Zonen bieten.

7. Integration in Automatisierungsarchitekturen

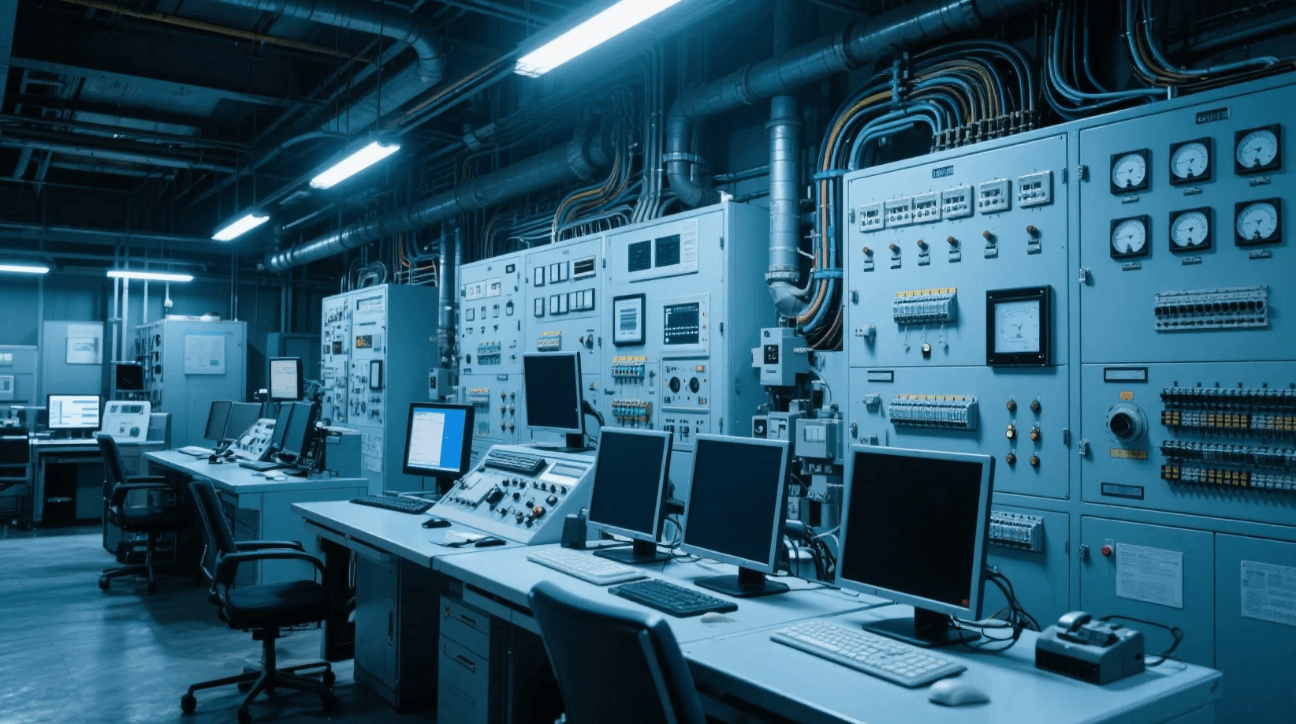

7.1 PLC & DCS Eingangsmodule

In vielen Systemen werden die Conditioner-Module direkt in SPS-Racks oder DCS-Chassis eingesteckt und bieten so eine nahtlose Signalintegration.

7.2 SCADA- und IIoT-Konnektivität

Digitale Aufbereiter mit Modbus/TCP oder PROFINET ermöglichen den Fernzugriff, die Erstellung von Trends und die softwarebasierte Kalibrierung oder die Integration in die unternehmensweite Analytik.

7.3 Verwendung von eingebetteten Systemen

In verpackten Geräten können die Klimageräte in Schalttafeln oder Instrumentengehäusen für die OEM-Steuerung und Diagnose untergebracht sein.

8. ROI: Warum es sich lohnt, zu investieren

- Reduzierte Ausfallzeiten: Zuverlässige Signale vermeiden Fehlalarme und Auslösungen.

- Verbesserte Sicherheit: Isolierung und Diagnose helfen, elektrische Unfälle zu vermeiden.

- Einhaltung von Vorschriften: Zertifizierte Geräte unterstützen Installationen in explosionsgefährdeten Bereichen und rückführbare Kalibrierungen.

- Größere Genauigkeit: Höhere Systemleistung - entscheidend in der Pharma- oder Lebensmittelindustrie.

- Skalierbarkeit und Remote-Dienste: Digitale Einheiten unterstützen Fernwartung, neue Funktionen und sichere Erweiterungen.

9. Zukünftige Trends in der Signalkonditionierung

9.1 Edge-AI-fähige Konditionierung

Neuere Geräte werden KI zur automatischen Kalibrierung, zur Vorhersage von Sensorausfällen und zur Optimierung der Filterung auf der Grundlage von Echtzeit-Datenmustern einsetzen.

9.2 Drahtlose und Cloud-Integration

Drahtlose Aufbereiter mit sicheren Protokollen (z. B. ISA100, WirelessHART) ermöglichen einen flexiblen Einsatz und die Fernüberwachung von Anlagen.

9.3 Cyber-Secure-Konditionierung

Integrierte Verschlüsselung und Authentifizierung verhindern böswillige Manipulationen in kritischen Infrastrukturen.

10. Die Wahl des richtigen Produkts

Prüfen Sie bei der Auswahl eines Aufbereitungsgeräts das technische Datenblatt auf seine Eignung:

- Unterstützte Sensortypen und -bereiche

- Genauigkeit (% Vollskala oder Zählung)

- Isolationsspannung und Sicherheitsstandards

- Filteroptionen und Abtastraten

- Kommunikationsschnittstellen

- Formfaktor und Widerstandsfähigkeit

- Wartung und Lebenszyklusunterstützung

FAQs

Q1: Was ist der Unterschied zwischen Verstärkung und Linearisierung?

Die Verstärkung erhöht die Signalamplitude, während die Linearisierung die Nichtlinearität des Sensors korrigiert, um sicherzustellen, dass die Ausgaben die tatsächliche Messung genau wiedergeben.

F2: Kann ich einen digitalen Aufbereiter anstelle eines analogen verwenden?

Ja, allerdings können digitale Einheiten Latenzzeiten verursachen oder Strom und eine Netzwerkinfrastruktur erfordern; analoge Einheiten sind einfacher und stromsparend.

F3: Wie oft sollte ich Signalaufbereiter kalibrieren?

Üblich ist eine jährliche Kalibrierung; bei kritischen Systemen gewährleistet eine Kalibrierung alle 6 Monate die Genauigkeit. Beachten Sie die Sensor- und Prozessanforderungen.

F4: Werden für SPS-kompatible Sensoren Conditioner benötigt?

Ja. Auch SPS-Sensoren profitieren von Isolierung, Filterung und Überspannungsschutz - vor allem in rauen Industrieumgebungen.

F5: Was passiert, wenn die Signalverarbeitung ignoriert wird?

Wird sie übersprungen, kann dies zu verrauschten Messwerten, Fehlalarmen, Instabilität der Steuerung, frühzeitigem Ausfall von Sensoren oder Steuerungen und der Nichteinhaltung von Vorschriften führen.

Schlussfolgerung

Für Fachleute der elektrischen Prozesssteuerung und Automatisierung, Signalaufbereitung ist nicht optional - sie ist grundlegend. Wenn Sie ihre Funktionen - Verstärkung, Filterung, Isolierung, Linearisierung - verstehen, rüsten Sie Ihre Systeme für Genauigkeit, Sicherheit und Langlebigkeit. Im Zuge des technologischen Fortschritts werden konditionierte Signale intelligenter, anpassungsfähiger und sicherer und stärken das Rückgrat der modernen Industrieautomation.

Nutzen Sie diese Erkenntnisse und bewährten Praktiken zur Verbesserung der System Leistung und ROI. Sprechen Sie uns an, wenn Sie Produktbeispiele, Implementierungsleitfäden oder auf Ihr Projekt zugeschnittene Integrationsstrategien wünschen.